Flachschleifen für glatte Oberflächen

Raue Planflächen erzeugen Ausschuss, stocken Takte und gefährden Dichtflächen. Wir von Bahl erklären das Verfahren Flachschleifen, zeigen erreichbare Werte und sinnvolle Anwendungen. So treffen Sie fundierte Entscheidungen für Bauteile mit Ebenheit im Hundertstelbereich und Oberflächen bis Ra 0,1 Mikrometer.

Warum Flachschleifen für industrielle Bauteile entscheidend ist

Planflächen ohne definierte Ebenheit erzeugen Klemmstellen, Leckagen und Montageaufwand. Hohe Rauheit verschlechtert Dichtlinien, erhöht Reibung und senkt Standzeiten in Baugruppen. Schon kleine Abweichungen im Hundertstelbereich wirken sich dabei spürbar auf die Funktion von Baugruppen aus.

Flachschleifen minimiert diese Risiken und schafft Flächen mit definierter Maßhaltigkeit. So sichern Sie Montagefähigkeit, reduzieren Ausschuss und verlängern die Lebensdauer von Bauteilen.

Die Folgen ungenauer Planflächen:

- Undichte Verbindungen: Unebene Flächen verhindern dichte Abschlüsse und führen zu Leckagen und Druckverlust.

- Erhöhter Verschleiß: Punktuelle Belastungen durch unebene Flächen verkürzen die Lebensdauer von Bauteilen.

- Aufwendige Montage: Ungenaue Flächen verursachen Nacharbeit und steigern die Montagekosten.

- Instabile Funktion: Verlagerte Toleranzen führen zu Vibrationen, Geräuschen und ungleichmäßiger Belastung.

Welche Vorteile bietet das Flachschleifen?

Definierte Ebenheit auf Planflächen

Flachschleifen stellt eine Ebenheit bis 0,01 Millimeter pro Meter Länge her. Bauteile sitzen spannungsfrei, Dichtflächen schließen gleichmäßig und Passungen greifen ohne Nacharbeit. So sinken die Montagezeiten und die Baugruppe hält geforderte Taktvorgaben.

Kontrollierte Oberflächengüte

Das Verfahren erreicht Ra Werte bis 0,1 Mikrometer. Die geringe Rauheit reduziert Reibung und Wärmeentwicklung, verbessert Dichtlinien und erhöht die Standzeit tribologischer Paarungen. Dadurch sparen Sie Nacharbeit in nachgelagerten Prozessen.

Enge Parallelität zwischen Bezugsebenen

Gezielte Zustellung und Überdeckung sichern Parallelität im Hundertstelbereich. Bauteile fluchten sauber in Führungen und Linearsystemen. Lager- und Führungssitze zeigen gleichmäßige Flächenpressungen in Betrieb.

Geringe Randzonenschädigung

Kühle Schnittbedingungen und passende Scheibentopografie vermeiden Schleifbrand. Die Randzone behält Gefüge und Härte, was Risse, Maßkriechen und frühzeitigen Verschleiß verhindert.

Hohe Maßstabilität bei großen Grundkörpern

Maschinen mit steifen Führungen schleifen Werkstücke bis 750 Millimeter Länge und bis zu 500 Kilogramm Gewicht. Das sichert planebene Grundplatten und Aufspannflächen auch bei massiven Bauteilen. So bleiben Maßbezüge über den gesamten Bauteilbereich konstant.

Prozesssicherheit über Serien und Varianten

Abrichtintervalle, konstante Kühlschmierung und klare Messpunkte halten Ergebnisse reproduzierbar. Serienfertiger halten Toleranzen über Schichten hinweg. Varianten mit wechselnden Geometrien profitieren von definierten Programmen und Messfolgen.

So funktioniert Flachschleifen

Flachschleifen trägt Material in dünnen Schichten ab und stellt Ebenheit, Parallelität und Rauheit ein. Eine rotierende Scheibe erzeugt die Schnittbewegung, das Werkstück bewegt sich im Vorschub. Die Maschine kombiniert Zustellung, Vorschub und Drehzahl zu einem definierten Prozessfenster mit kontrollierter Wärmeabfuhr.

Schritte beim Flachschleifen

1

Spannen

Der Bediener fixiert das Werkstück spielfrei auf Magnetspannplatte, Vakuum oder im Schraubstock. Anschläge und Messuhren sichern den exakten Lagebezug und verhindern Verschiebungen während des Schleifens.

2

Scheibe

Werkstoff und Zielrauheit bestimmen Korn, Bindung und Porigkeit der Schleifscheibe. Nach dem Abrichten erhält sie eine scharfe, offenporige Oberfläche. Die Maschine kombiniert Zustellung, Vorschub und Drehzahl zu einem stabilen Prozessfenster.

3

Schleifprozess

Feine Zustellungen im Hundertstelbereich erzeugen gleichmäßige Überdeckung ohne Riefen. Die rotierende Scheibe trägt Material in dünnen Schichten ab und stellt Ebenheit, Parallelität und Rauheit gezielt ein.

4

Kühlung

Ein exakt ausgerichteter Kühlmittelstrahl spült Span und Wärme direkt aus dem Eingriff. Die Filtration entfernt Partikel und schützt die Oberfläche vor Einlagerungen und Schleifbrand.

5

Finish

Messuhren und Taster prüfen Ebenheit und Parallelität unmittelbar nach dem Schleifen. Ein feiner Schlichtschnitt verbessert das Schleifbild, bevor Prüfprotokolle alle Werte dokumentieren.

Werkstoffe für das Flachschleifen

Wir passen das Flachschleifen exakt an die jeweilige Legierung und den vorgesehenen Einsatzbereich an, damit Materialeigenschaften und Oberflächenqualität optimal zusammenspielen.

Unsere Werkstoffe:

- Austenitische Edelstähle wie 1.4301 und 1.4404

- Duplex-Edelstähle für hohe Festigkeit

- Hitzebeständige Edelstähle für thermisch belastete Anwendungen

- Werkzeugstähle und gehärtete Stähle

- Aluminium und Aluminiumlegierungen

- Kupfer und Messing

Erreichbare Werte beim Flachschleifen

| Parameter | Wertebereich |

|---|---|

| Rauheit | bis Ra 0,1 µm (über Schlichtgänge einstellbar) |

| Ebenheit | bis 0,01 mm pro 1.000 mm Länge |

| Parallelität | bis 0,02 mm pro 500 mm Länge |

| Werkstückgröße | bis 750 mm Länge, bis 500 kg Gewicht |

Die Bearbeitung erfolgt auf modernen CNC-Flachschleifmaschinen, die reproduzierbare Ergebnisse auch bei anspruchsvollen Werkstoffen sichern.

Warum Bahl als Partner für Flachschleifen?

Prozesskette aus einer Hand

Wir kombinieren Fräsen und Drahterodieren als Vorbereitung mit Flachschleifen als Endbearbeitung. So entstehen planebene Flächen ohne zusätzliche Schnittstellen, und jedes Bauteil erhält dokumentierte Zwischenergebnisse.

Schnelle Bearbeitung

Wir richten das Flachschleifen nach abgestimmten Zeitplänen ein und passen die Rüstungen kurzfristig an. Auch dringende Projekte laufen in festen Zeitfenstern, sodass geschliffene Bauteile pünktlich für die Montage bereitstehen.

Abmessungen und Toleranzen

Wir schleifen Bauteile bis 750 Millimeter Länge und 500 Kilogramm Gewicht. Dabei erreichen wir eine Ebenheit bis 0,01 Millimeter pro Meter und Parallelität bis 0,02 Millimeter pro 500 Millimeter. Ergänzend fräsen wir Vorlagen bis 850 Millimeter Durchmesser, die eindeutige Bezugsebenen fürs Schleifen sichern.

Werkstoffe und gehärtete Teile

Wir bearbeiten Edelstahl, gehärtete Stähle, Werkzeugstähle, Aluminium, Kupfer, Messing und Kunststoffe. Jede Legierung erhält abgestimmte Scheiben und Prozessparameter, damit Materialeigenschaften und Oberflächenqualität exakt zusammenpassen.

Anwendungsbereiche

Flachschleifen passt überall dort, wo Planflächen Maß, Form und Rauheit verbinden. Entscheider sichern damit Montagefähigkeit, Dichtheit und Lebensdauer in anspruchsvollen Baugruppen.

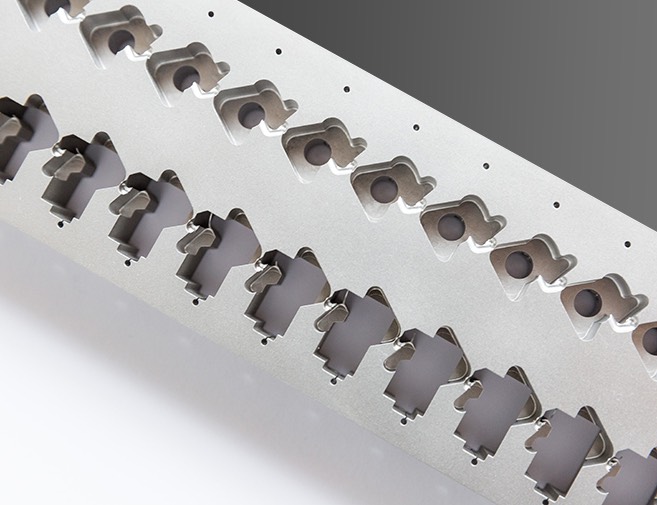

- Werkzeugbau: Matrizen, Aufspannplatten und Führungsschienen mit Ebenheit im Hundertstelbereich für spielfreie Führung.

- Maschinenbau: Grundplatten, Linearschienen und Auflager mit gleichmäßiger Flächenpressung für plan ausgerichtete Baugruppen.

- Hydraulik und Pneumatik: Dichtflächen und Ventilsitze mit definiertem Ra für leckagearme Systeme.

- Elektrotechnik und Schaltschrankbau: Kontaktflächen und Montageplatten mit planem Sitz für eine dauerhafte und leitfähige Anbindung von Komponenten.

- Formen und Vorrichtungen: Bezugsebenen und Anschläge mit parallelen Flächen für wiederholgenaue Rüstvorgänge.

Kontakt

Planen Sie ein Projekt mit definierten Planflächen, Ebenheit und Rauheit? Senden Sie uns Ihre Zeichnungen zum Flachschleifen. Sie erhalten eine belastbare Einschätzung mit Prozessfenster, Messpunkten und realistischen Toleranzwerten. Jetzt mehr erfahren.